1.Zusammenfassung

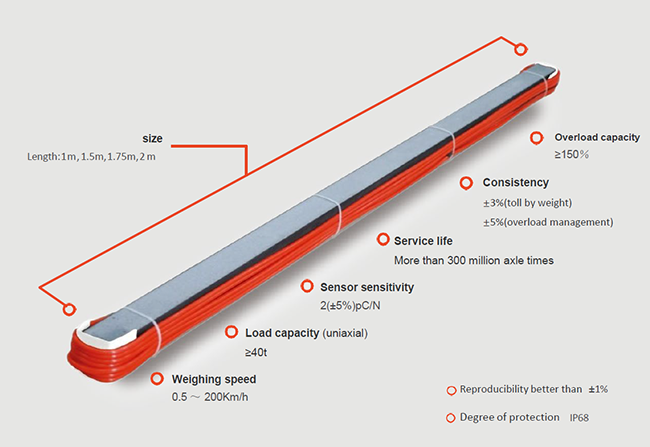

Der piezoelektrische dynamische Wägesensor CET8312 aus Quarz zeichnet sich durch einen großen Messbereich, gute Langzeitstabilität, gute Wiederholgenauigkeit, hohe Messpräzision und hohe Ansprechfrequenz aus und eignet sich daher besonders für die dynamische Wägeerfassung. Es handelt sich um einen starren, streifenförmigen dynamischen Wägesensor, der auf dem piezoelektrischen Prinzip und einer patentierten Struktur basiert. Er besteht aus einer piezoelektrischen Quarzkristallplatte, einer Elektrodenplatte und einer speziellen Trägervorrichtung. Die Größen 1 m, 1,5 m, 1,75 m und 2 m ermöglichen den Einsatz in verschiedenen Größen von Verkehrssensoren und passen sich den dynamischen Wägeanforderungen der Fahrbahn an.

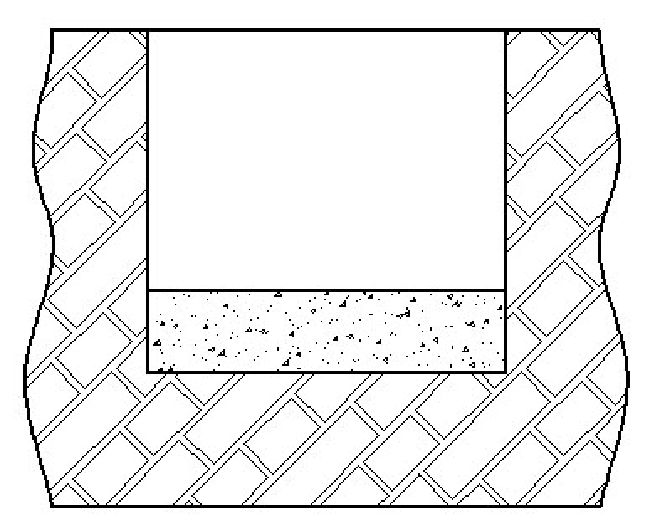

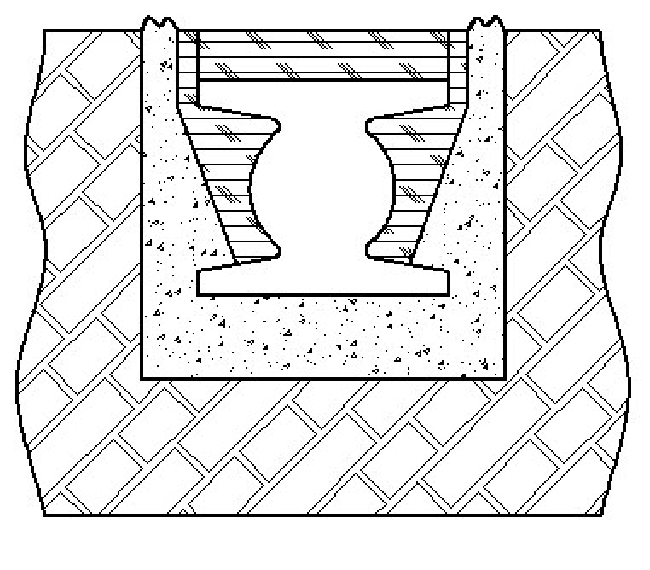

2.Bild von CET8312

3.Technische Parameter

| Querschnittsabmessungen | (48 mm + 58 mm) * 58 mm | ||

| Sensorlänge | 1 m/ 1,5 m/ 1,75 m/ 2 m | ||

| Kabellänge | Von 25 m bis 100 m | ||

| Achsverwiegung (einzeln) | ≤40 t | ||

| Überlastfähigkeit | 150 % FS | ||

| Lastempfindlichkeit | 2±5%pC/N | ||

| Geschwindigkeitsbereich | Von 0,5 km/h bis 200 km/h | ||

| Schutzgrad | IP68 | Ausgangsimpedanz | >1010Ω |

| Arbeitstemp. | -45~80℃ | Ausgangstemperatureffekt | <0,04 % vom Endwert/°C |

| Elektrischer Anschluss | Koaxialkabel mit hochfrequentem statischem Rauschen | ||

| Auflagefläche | Auflagefläche kann poliert werden | ||

| Nichtlinear | ≤±2 % FS (Präzision der statischen Kalibrierung der Sensoren an jedem Punkt) | ||

| Konsistenz | ≤±4 % FS (statische Kalibriergenauigkeit verschiedener Positionspunkte des Sensors) | ||

| Wiederholung | ≤±2 % FS (Präzision der statischen Kalibrierung von Sensoren an derselben Position) | ||

| Integrierte Präzisionstoleranz | ≤±5 % | ||

4.Installationsmethode

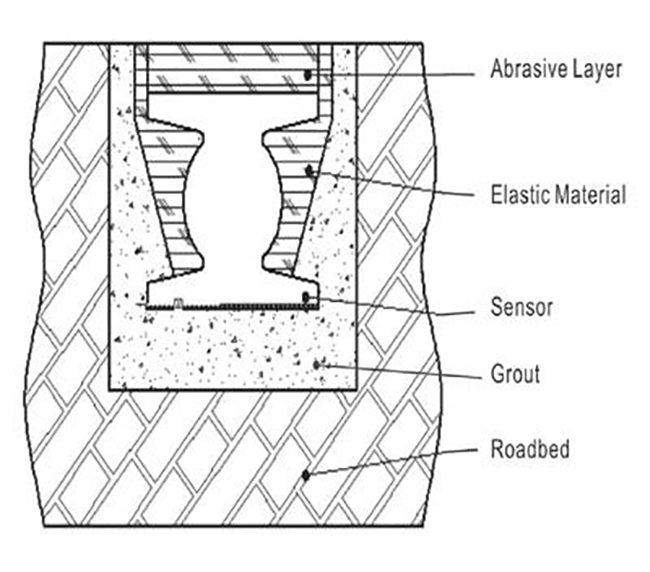

1) Gesamtstruktur

Um die Testwirkung der gesamten Sensorinstallation zu gewährleisten, sollte die Standortauswahl streng sein. Es wird empfohlen, den starren Zement

Als Grundlage für die Sensorinstallation sollte ein betonierter Belag gewählt werden. Ein flexibler Belag wie Asphalt sollte reformiert werden. Andernfalls kann die Messgenauigkeit oder die Lebensdauer des Sensors beeinträchtigt werden.

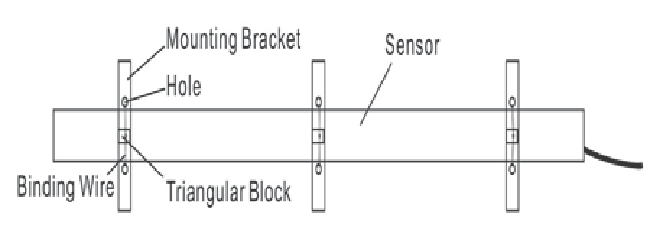

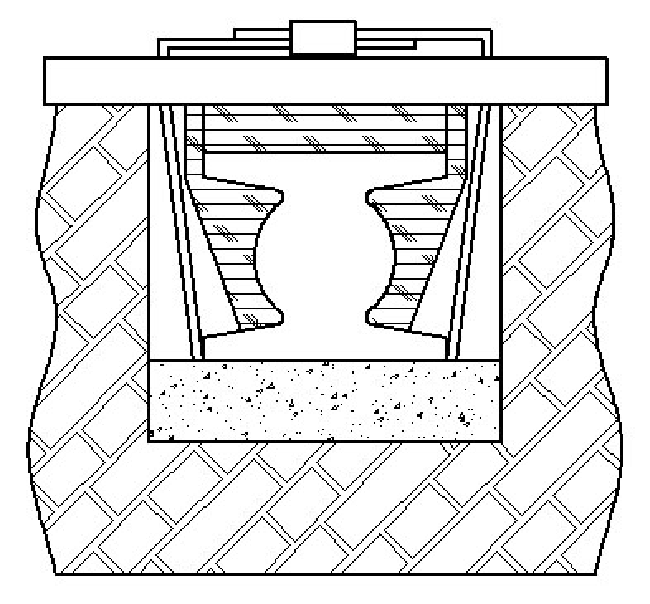

2)Montagehalterung

Nachdem der Standort bestimmt wurde, wird die mit den Sensoren versehene Montagehalterung mit Löchern mit einem längeren Bindedrahtband am Sensor befestigt. Anschließend wird ein kleines dreieckiges Holzstück in den Spalt zwischen dem Bindegurt und der Montagehalterung gesteckt, damit diese festgezogen werden kann. Bei ausreichender Arbeitskraft können Schritt (2) und (3) gleichzeitig ausgeführt werden. Wie oben gezeigt.

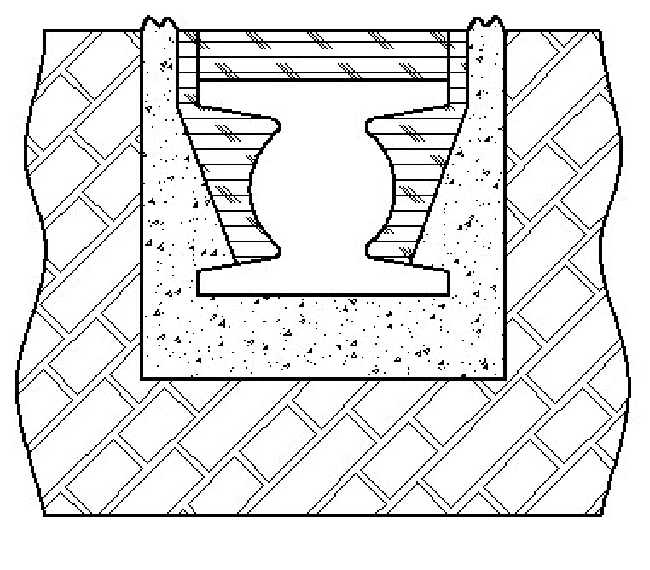

3) Straßenbelagsrillen

Verwenden Sie ein Lineal oder ein anderes Werkzeug, um die Montageposition des dynamischen Wägesensors zu bestimmen. Die Schneidemaschine wird verwendet, um rechteckige Rillen auf der Straße zu öffnen.

Wenn die Rillen uneben sind und kleine Unebenheiten an den Rillenrändern aufweisen, ist die Breite der Rillen 20 mm größer als die des Sensors, die Tiefe der Rillen ist 20 mm größer als die des Sensors und 50 mm länger als die des Sensors. Die Kabelrille ist 10 mm breit und 50 mm tief;

Wenn die Rillen sorgfältig gefertigt sind und die Kanten der Rillen glatt sind, ist ihre Breite 5–10 mm größer als die der Sensoren, ihre Tiefe 5–10 mm größer als die der Sensoren und ihre Länge 20–50 mm größer als die der Sensoren. Die Kabelrille ist 10 mm breit und 50 mm tief.

Der Boden muss zugeschnitten werden, der Schlamm und das Wasser in den Rillen müssen mit der Luftpumpe sauber geblasen werden (um sie gründlich zu trocknen und den Mörtel zu füllen) und die Oberseite beider Seiten der Rillen muss mit Klebeband befestigt werden.

4)Erstes Verfugen

Öffnen Sie den Installationsmörtel, bereiten Sie den gemischten Mörtel gemäß dem vorgeschriebenen Verhältnis vor, mischen Sie den Mörtel schnell mit Werkzeugen und gießen Sie ihn dann gleichmäßig entlang

In Längsrichtung der Nut sollte die erste Füllung der Nut weniger als 1/3 der Nuttiefe betragen.

5)Sensorplatzierung

Setzen Sie den Sensor mit der Halterung vorsichtig in den mit Mörtel gefüllten Schlitz ein. Richten Sie die Halterung so aus, dass jeder Drehpunkt die Oberseite des Schlitzes berührt. Achten Sie darauf, dass sich der Sensor in der Mitte des Schlitzes befindet. Bei der Installation von zwei oder mehr Sensoren im selben Schlitz ist besonders auf die Verbindungsstelle zu achten.

Die Oberseiten der beiden Sensoren müssen sich auf derselben horizontalen Ebene befinden und die Fuge muss so klein wie möglich sein, da sonst Messfehler entstehen. Sparen Sie bei Schritt (4) und (5) so viel Zeit wie möglich, da sonst der Mörtel aushärtet (1-2 Stunden der normalen Aushärtezeit unseres Klebers).

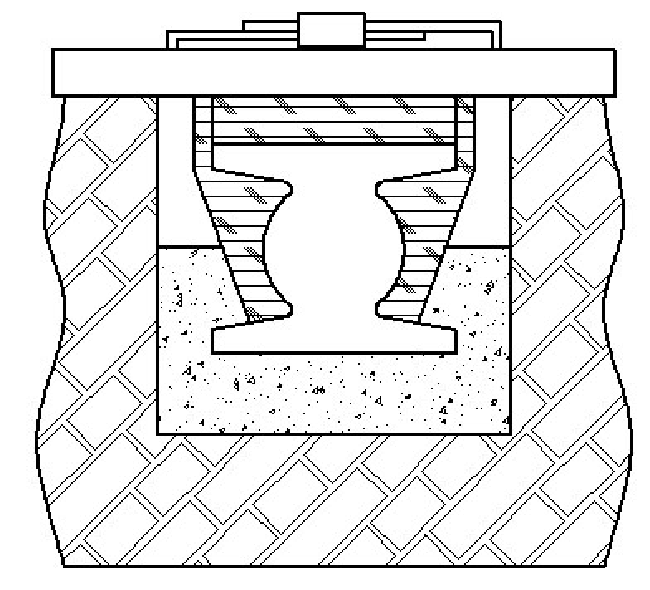

6) Entfernen der Montagehalterung und zweites Verfugen

Nachdem der Mörtel vollständig ausgehärtet ist, beobachten Sie die Wirkung der Sensorinstallation und passen Sie diese gegebenenfalls rechtzeitig an. Ist alles fertig, entfernen Sie die Halterung und führen Sie die zweite Verfugung durch. Diese Injektion ist auf die Oberflächenhöhe des Sensors beschränkt.

7) Drittes Mal Verfugen

Während der Aushärtungszeit ist darauf zu achten, dass die Fugenmenge jederzeit erhöht wird, so dass das Gesamtniveau der Fugenmasse nach dem Verfüllen etwas höher ist als die Straßenoberfläche.

8)Oberflächenschleifen

Nachdem der gesamte Installationsmörtel die Aushärtungsfestigkeit erreicht hat, reißen Sie das Klebeband ab und schleifen Sie die Rillenoberfläche und die Straßenoberfläche. Führen Sie einen Vorbelastungstest mit dem Standardfahrzeug oder anderen Fahrzeugen durch, um zu prüfen, ob die Sensorinstallation in Ordnung ist.

Wenn der Vorspannungstest normal ist, ist die Installation

vollendet.

5.Installationshinweise

1) Es ist strengstens verboten, den Sensor über einen längeren Zeitraum außerhalb des Bereichs und der Betriebstemperatur zu verwenden.

2) Es ist strengstens verboten, den Isolationswiderstand des Sensors mit einem Hochwiderstandsmessgerät über 1000 V zu messen.

3) Nicht-professionellem Personal ist die Überprüfung strengstens untersagt.

4)Das Messmedium sollte mit Aluminiummaterialien kompatibel sein, andernfalls sind bei der Bestellung besondere Anweisungen erforderlich.

5) Das Ausgangsende des Sensors L5/Q9 sollte während der Messung trocken und sauber gehalten werden, da sonst die Signalausgabe instabil ist.

6)Die Druckfläche des Sensors darf nicht mit einem stumpfen Gegenstand oder mit großer Kraft angeschlagen werden.

7) Die Bandbreite des Ladungsverstärkers muss höher sein als die des Sensors, es sei denn, es bestehen keine besonderen Anforderungen an die Frequenzantwort.

8) Die Installation der Sensoren muss in strikter Übereinstimmung mit den entsprechenden Anforderungen der Anleitung erfolgen, um eine genaue Messung zu erreichen.

6.Anhänge

Handbuch 1 STK

Qualifikation der Überprüfung 1 PCS Zertifikat 1 PCS

Hängeetikett 1 Stück

Q9 Ausgangskabel 1 Stück

Enviko Technology Co., Ltd.

E-mail: info@enviko-tech.com

https://www.envikotech.com

Büro Chengdu: Nr. 2004, Einheit 1, Gebäude 2, Nr. 158, Tianfu 4th Street, Hi-tech Zone, Chengdu

Büro Hongkong: 8F, Cheung Wang Building, 251 San Wui Street, Hongkong

Veröffentlichungszeit: 19. August 2024